డోలమైట్ పరిచయం

డోలమైట్ అనేది ఒక రకమైన కార్బోనేట్ ఖనిజం, ఇందులో ఫెర్రోన్-డోలమైట్ మరియు మాంగన్-డోలమైట్ ఉన్నాయి. డోలమైట్ సున్నపురాయిలో డోలమైట్ ప్రధాన ఖనిజ భాగం. స్వచ్ఛమైన డోలమైట్ తెల్లగా ఉంటుంది, కొన్ని ఇనుము కలిగి ఉంటే బూడిద రంగులో ఉండవచ్చు.

డోలమైట్ వాడకం

డోలమైట్ను నిర్మాణ సామగ్రి, సిరామిక్, గాజు, వక్రీభవన పదార్థం, రసాయన, వ్యవసాయం, పర్యావరణ పరిరక్షణ మరియు ఇంధన ఆదా రంగాలలో ఉపయోగించవచ్చు. డోలమైట్ను ప్రాథమిక వక్రీభవన పదార్థంగా, బ్లాస్ట్ ఫర్నేస్ ఫ్లక్స్గా, కాల్షియం మెగ్నీషియం ఫాస్ఫేట్ ఎరువులుగా మరియు సిమెంట్ మరియు గాజు పరిశ్రమ యొక్క పదార్థంగా ఉపయోగించవచ్చు.

డోలమైట్ గ్రైండింగ్ ప్రక్రియ

డోలమైట్ ముడి పదార్థాల భాగాల విశ్లేషణ

| సిఎఓ | ఎంజిఓ | కార్బన్ డయాక్సైడ్ |

| 30.4% | 21.9% | 47.7% |

గమనిక: ఇది తరచుగా సిలికాన్, అల్యూమినియం, ఇనుము మరియు టైటానియం వంటి మలినాలను కలిగి ఉంటుంది.

డోలమైట్ పౌడర్ తయారీ యంత్ర నమూనా ఎంపిక కార్యక్రమం

| ఉత్పత్తి వివరణ | మెత్తని పొడి (80-400 మెష్) | అల్ట్రా-ఫైన్ డీప్ ప్రాసెసింగ్ (400-1250 మెష్) | మైక్రో పౌడర్ (1250-3250 మెష్) |

| మోడల్ | రేమండ్ మిల్లు, నిలువు మిల్లు | అల్ట్రా-ఫైన్ మిల్లు, అల్ట్రా-ఫైన్ నిలువు మిల్లు | |

*గమనిక: అవుట్పుట్ మరియు చక్కదనం అవసరాలకు అనుగుణంగా ప్రధాన యంత్రాన్ని ఎంచుకోండి.

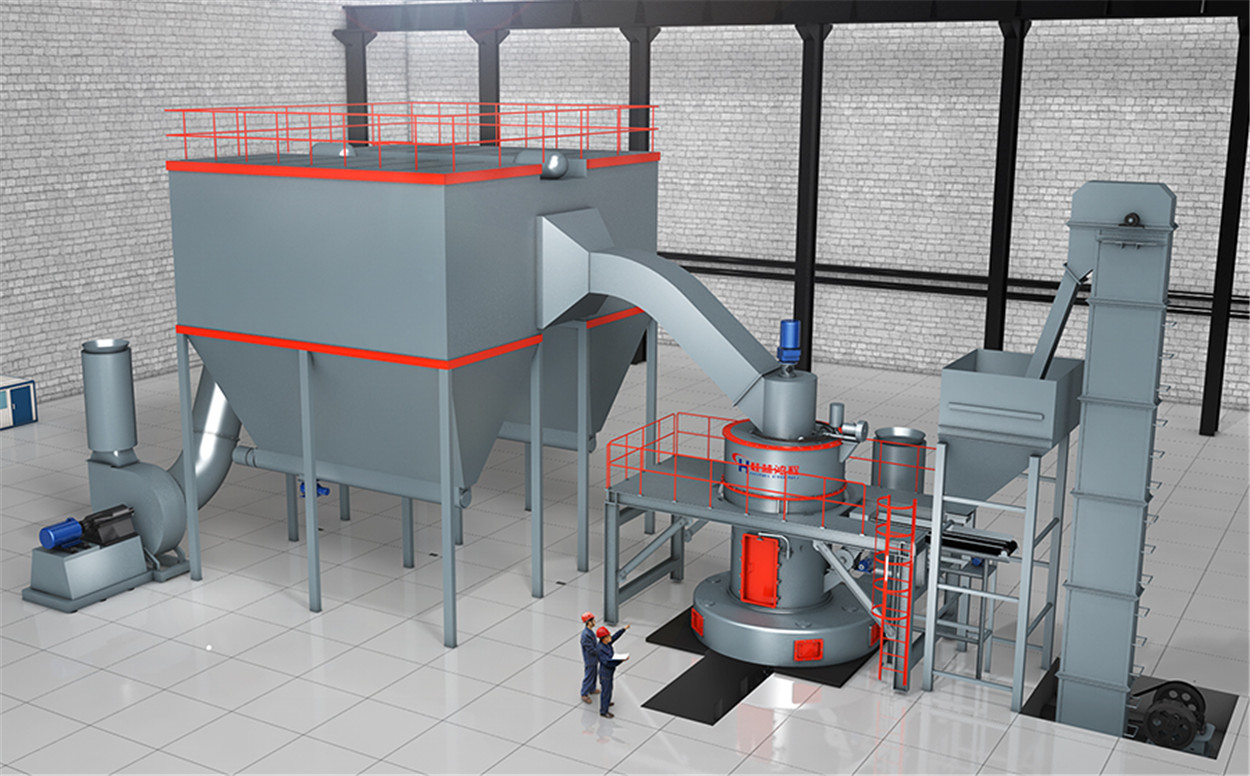

గ్రైండింగ్ మిల్లు నమూనాలపై విశ్లేషణ

1. HC సిరీస్ గ్రైండింగ్ మిల్లు: తక్కువ పెట్టుబడి ఖర్చు, అధిక సామర్థ్యం, తక్కువ శక్తి వినియోగం, స్థిరమైన ఆపరేషన్, తక్కువ శబ్దం. ప్రతికూలతలు: తక్కువ సింగిల్ కెపాసిటీ, పెద్ద-స్థాయి పరికరాలు కాదు.

2. HLM వర్టికల్ మిల్లు: పెద్ద-స్థాయి పరికరాలు, అధిక సామర్థ్యం, స్థిరమైన ఆపరేషన్. ప్రతికూలతలు: అధిక పెట్టుబడి వ్యయం.

3. HCH అల్ట్రా-ఫైన్ మిల్లు: తక్కువ పెట్టుబడి వ్యయం, తక్కువ శక్తి వినియోగం, అధిక ఖర్చుతో కూడుకున్నది. ప్రతికూలత: తక్కువ సామర్థ్యం, ఉత్పత్తి మార్గాన్ని నిర్మించడానికి బహుళ సెట్ల పరికరాలు అవసరం.

4.HLMX అల్ట్రా-ఫైన్ వర్టికల్ మిల్లు: 1250 మెష్ అల్ట్రా-ఫైన్ పౌడర్ను ఉత్పత్తి చేయగలదు, బహుళస్థాయి వర్గీకరణ వ్యవస్థను అమర్చిన తర్వాత, 2500 మెష్ మైక్రో పౌడర్ను ఉత్పత్తి చేయవచ్చు. పరికరాలు అధిక సామర్థ్యం, మంచి ఉత్పత్తి ఆకృతిని కలిగి ఉంటాయి, అధిక నాణ్యత గల పౌడర్ ప్రాసెసింగ్కు అనువైన సౌకర్యం. ప్రతికూలత: అధిక పెట్టుబడి ఖర్చు.

దశ I: ముడి పదార్థాలను చూర్ణం చేయడం

పెద్ద డోలమైట్ పదార్థాన్ని క్రషర్ ద్వారా చూర్ణం చేసి, ఫీడ్ ఫైన్నెస్ (15 మిమీ-50 మిమీ) వరకు గ్రైండింగ్ మిల్లులోకి ప్రవేశిస్తుంది.

దశ II: గ్రైండింగ్

పిండిచేసిన డోలమైట్ చిన్న పదార్థాలను ఎలివేటర్ ద్వారా నిల్వ తొట్టికి పంపుతారు, ఆపై గ్రైండింగ్ కోసం ఫీడర్ ద్వారా మిల్లు యొక్క గ్రైండింగ్ చాంబర్కు సమానంగా మరియు పరిమాణాత్మకంగా పంపుతారు.

దశ III: వర్గీకరణ

మిల్లింగ్ చేసిన పదార్థాలను గ్రేడింగ్ సిస్టమ్ ద్వారా గ్రేడింగ్ చేస్తారు మరియు అర్హత లేని పొడిని వర్గీకరణదారుడు గ్రేడ్ చేసి, తిరిగి గ్రైండింగ్ కోసం ప్రధాన యంత్రానికి తిరిగి పంపుతారు.

దశ V: పూర్తయిన ఉత్పత్తుల సేకరణ

సూక్ష్మతకు అనుగుణంగా ఉండే పొడి వాయువుతో పైప్లైన్ ద్వారా ప్రవహిస్తుంది మరియు వేరు చేయడం మరియు సేకరించడం కోసం దుమ్ము సేకరించేవారిలోకి ప్రవేశిస్తుంది. సేకరించిన పూర్తయిన పొడిని డిశ్చార్జ్ పోర్ట్ ద్వారా కన్వేయింగ్ పరికరం ద్వారా తుది ఉత్పత్తి సిలోకు పంపబడుతుంది మరియు తరువాత పౌడర్ ట్యాంకర్ లేదా ఆటోమేటిక్ ప్యాకర్ ద్వారా ప్యాక్ చేయబడుతుంది.

డోలమైట్ పౌడర్ ప్రాసెసింగ్ యొక్క అప్లికేషన్ ఉదాహరణలు

డోలమైట్ మిల్లు: నిలువు రోలర్ మిల్లు, రేమండ్ మిల్లు, అల్ట్రా-ఫైన్ మిల్లు

ప్రాసెసింగ్ మెటీరియల్: డోలమైట్

సూక్ష్మత: 325 మెష్ D97

సామర్థ్యం: 8-10t / h

సామగ్రి కాన్ఫిగరేషన్: HC1300 యొక్క 1 సెట్

హాంగ్చెంగ్ యొక్క పూర్తి పరికరాల సెట్ కాంపాక్ట్ ప్రాసెస్, చిన్న ఫ్లోర్ ఏరియా కలిగి ఉంటుంది మరియు ప్లాంట్ ఖర్చును ఆదా చేస్తుంది. మొత్తం వ్యవస్థ పూర్తిగా ఆటోమేటిక్ కంట్రోల్, మరియు రిమోట్ మానిటరింగ్ సిస్టమ్ను జోడించవచ్చు. కార్మికులు సెంట్రల్ కంట్రోల్ రూమ్లో మాత్రమే పనిచేయాలి, ఇది ఆపరేట్ చేయడం సులభం మరియు లేబర్ ఖర్చును ఆదా చేస్తుంది. మిల్లు పనితీరు కూడా స్థిరంగా ఉంటుంది మరియు అవుట్పుట్ అంచనాను చేరుకుంటుంది. మొత్తం ప్రాజెక్ట్ యొక్క అన్ని డిజైన్, ఇన్స్టాలేషన్ మార్గదర్శకత్వం మరియు కమీషనింగ్ ఉచితం. హాంగ్చెంగ్ గ్రైండింగ్ మిల్లు వాడకం నుండి, మా అవుట్పుట్ మరియు సామర్థ్యం మెరుగుపడ్డాయి మరియు మేము చాలా సంతృప్తి చెందాము.

పోస్ట్ సమయం: అక్టోబర్-22-2021